Zylinderschaltkurven, Zylinderkurven-Schrittgetriebe

Zylinderkurven-Schrittgetriebe oder Zylinderschaltkurven sind eine Anwendung der Zylinderkurven und eine besondere Form der Schrittgetriebe. Häufig werden sie in Montagemaschinen für die Steuerung der Drehteller verwendet, die die Produkte tragen. Zylinderkurven-Schrittgetriebe sind leistungsfähig und bieten hohe Performance.

Bei Zylinderkurven-Schrittgetrieben ist die Schaltbewegung über ruckfreie, weiche Bewegungsgesetze in großem Rahmen frei gestaltbar. Deshalb sind mit dem gleichen Getriebetyp auch andere, vielfältige Anwendungen möglich.

Kurventechnisch betrachtet haben die Zylinderkurven-Schrittgetriebe gegenüber den Globoidkurven-Schrittgetrieben den Nachteil, dass die Kurvenstege nach innen, zur Kurvendrehachse hin, schmaler werden.

Direkt zu ...

- Varianten

- Auslegung

- Spreizen

- Freischneiden

- Ausrundung

- Fasen

- Gangverkettung

- NC-Optimierung

- Software

- Berechnung

Zur Startseite von Nolte NC-Kurventechnik GmbH

> English version of this page

Varianten

Bei Zylinderkurven-Schrittgetrieben findet man verschiedene Varianten vor.

Nut/Steg in der Mitte

Schrittgetriebe enthalten in der Regel Rastphasen im Bewegungsablauf. Man kann die Getriebe daran unterscheiden, wo die Rollen in der Rast liegen. Der Drehteller mit den Rollen kann in der Rast in jeder Winkellage liegen, meist sind die Rollen in der Rast aber symmetrisch angeordnet.

Dann gibt es zwei Alternativen.

1.) Nut mittig

Zylinderkurven-Schrittgetriebe, 1 Gang, Nut mittig, in der Abwicklungsdarstellung:

2.) Steg mittig

Zylinderkurven-Schrittgetriebe, 1 Gang, Steg mittig, in der Abwicklungsdarstellung

Anders als bei Globoidkurven, kann man das Spiel bei Zylinderkurven nicht wirksam über den Achsabstand optimieren.

Gänge

Zylinderschaltkurven unterscheiden sich auch in der Anzahl Stationen, die der Abtrieb in einer Schaltung weitertaktet, der "Gängigkeit". So viele Stationen in einem Schritt weitergetaktet wird, so viele separate Gänge wird die Zylinder-Schaltkurve haben. Der einzelnen Gänge unterscheiden sich geometrisch voneinander und werden nacheinander hergestellt.

Die vorangegangenen beiden Animationen zeigen ein-gängige Kurvenschrittgetriebe.

Hier ein zweigängiges Zylinderkurven-Schrittgetriebe:

Und schließlich noch eine dreigängige Zylinderschaltkurve:

Je mehr Gänge benötigt werden, desto enger geht es zu, weil zwischen den Kurvennuten noch Stege übrig bleiben müssen, die auf ihrer ganzen Höhe ein ausreichende Breite haben müssen.

Mit der Gängigkeit steigt auch der Schrittwinkel, die Kurvenflanken werden steiler, und die Übertragungswinkel werden ungünstiger.

Bei mehrgängigen Kurven-Schrittgetrieben werden deshalb oft Bewegungsgesetze mit großem Geradeneinschub verwendet.

Bewegungsform

Zylinderkurven-Schrittgetriebe erzeugen aus einer gleichmäßigen Drehbewegung am Antrieb Schrittbewegungen am Abtrieb, also am Rollenstern bzw. Drehteller. Dabei wechseln sich Schaltphasen mit Drehbewegung und Rastphasen mit Stillstand ab, und die Drehbewegungen am Rollenstern laufen immer in die gleiche Richtung.

Gegenüber den ebenen Rollensterngetrieben (Parallelkurvengetriebe, CF3-Getriebe) haben Zylinderkurvenschrittgetriebe den Vorteil, dass die Abtriebsdrehung auch in gleichem Maße rückwärts laufen kann.

Zylinderschaltkurven ermöglichen so oszillierende (pendelnde) Drehungen des Rollensterns mit großem Schwenkwinkel. Bei Zylinderkurven mit ein oder zwei Rollen auf dem Abtriebshebel ist der Schwenkwinkel auf deutlich unter 180 Grad beschränkt, in der Praxis eher auf unter 120 Grad, weil sonst zu ungünstige Übertragungswinkel auftreten würden.

Zylinderkurven-Schrittgetriebe erlauben aber auch Pilgerschrittbewegungen, die in jedem Zyklus um ein Vielfaches des Teilungswinkels fortschreiten, aber mit Rückwärtsdrehungen zwischendurch.

Außerdem werden Zylinderkurven-Schrittgetriebe auch mit konstanter Übersetzung zwischen Antrieb und Abtrieb hergestellt. Ihre Übertragungsfunktion ist eine Gerade. Mit einer Getriebestufe sind große Übersetzungsverhältnisse möglich. Solche Getriebe werden meist mit Servoantrieben gesteuert. Sie wirken ähnlich wie Schneckengetriebe, weisen aber geringere Reibung auf.

Die kinematische Struktur des Zylinderkurvenschrittgetriebes bietet großen Gestaltungsfreiraum für die Abtriebsbewegungen.

Neben Schrittbewegungen, Pendelbewegungen, konstanten Übersetzungsverhältnissen und Pilgerschritten sind auch ganz allgemeine Abtriebsbewegungen möglich, auch ohne Rasten.

Die Software OPTIMUS MOTUS deckt alle diese Varianten ab!

Auslegung

Bei der Projektierung eines Zylinderkurven-Schrittgetriebes benötigt man schnell eine Aussage, ob ein bestimmtes Getriebe die auftretende Belastung bei der gewünschten Taktzahl aushält, oder anders herum, welche Getriebegröße mit welchen Schaltwinkeln für eine vorgegebene Lebensdauer erforderlich ist, falls ein solches Getriebe überhaupt herstellbar ist.

Der Kunde will wissen, ob er für seine Bewegungsaufgabe ein geeignetes Schrittgetriebe bekommen kann und zu welchem Preis.

Der Lieferant muss kurzfristig und möglichst fundiert entscheiden, ob er dem Kunden ein Schrittgetriebe für die Aufgabe liefern kann, und welche Baugröße und Ausführungsform benötigt wird. Denn er möchte seinem Kunden ein möglichst passendes und günstiges Getriebe anbieten, das mit der Bewegungsaufgabe fertig wird.

Für solche Untersuchungen bietet die Software OPTIMUS MOTUS eine spezielle Schrittgetriebe-Auslegung an.

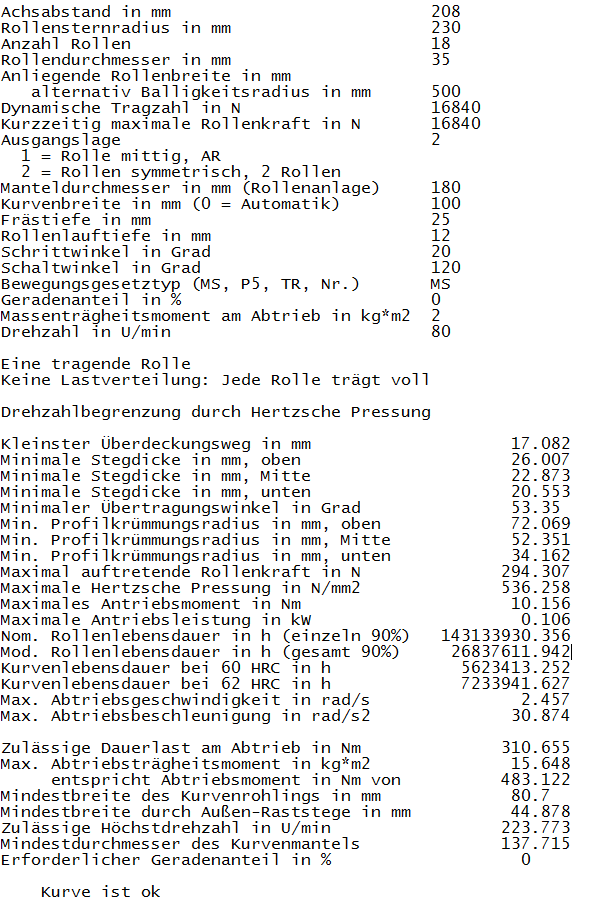

In eine Dialogbox geben Sie die wichtigsten Parameter für die Berechnung ein, z.B. Achsabstand, Kurvenbreite, Rollensternradius, Rollenanzahl, Rollendurchmesser, Balligkeitsradius, dynamische Tragzahl der Rolle, Schrittwinkel, Schaltwinkel, Außendurchmesser, Innendurchmesser, Wirkdurchmesser, Massenträgheitsmoment, Taktzahl.

OPTIMUS MOTUS führt Berechnungen durch und bewertet kinematisch und dynamisch, ob das Getriebe lauffähig ist und schätzt die nominelle Lebensdauer der Rollen und der Kurve ab.

Dabei wird auch berücksichtigt, dass sich die Belastung eventuell auf mehrere Rollen verteilt!

Insbesondere erhalten Sie folgende Ergebnisse:

Überdeckungsweg

Weg entlang der Kurvenbahn, über die mehrere Kurvenprofile Kontakt mit Rollen haben. Mindestens muss er 0 sein, da der Rollenstern sonst sehr großes Spiel hat.

Stegdicke

Minimale Breite der Stege zwischen den Kurvenflanken außen, innen und in der Mitte der Kurvenflanken. Zu dünne Stege tragen die Last nicht. In der Regel sind die Stegdicken bei Zylinderkurven-Schrittgetrieben innen kleiner als außen.

Übertragungswinkel

Hier betrachten wir den ungünstigsten Wert des Übertragungswinkels über alle Gänge hinweg. Dieser minimale Übertragungswinkel bewertet die größtmögliche Steigung der Kurve. Wo mehrere Rollen im Eingriff sind, ist wegen der Verteilung der Fertigungsabweichungen nicht klar, welche Rolle in welchem Maße trägt. Es könnte also auch immer eine Rolle mit einem etwas besseren Übertragungswinkel tragen. 45 Grad wird als guter, 60 Grad als sehr guter Wert für den Übertragungswinkel angenommen. Generell werden die Kurvendurchmesser umso größer, je näher der schlechteste auftretende Übertragungswinkel am den optimalen Wert 90 Grad liegen soll.

Profilkrümmungsradius

Der kleinste Krümmungsradien in den konvexen Bereichen des Kurvenprofils wird am Außenmantel, auf dem Wirkdurchmesser und auf dem kleinsten Kurvenflankendurchmesser berechnet. Ergeben sich Werte unter 0 mm, liegt Unterschnitt vor. Dann hinterschneidet sich die Kurvenflanke selbst, und an der realen Kurve sähe man scharfe Kanten in der Kurvenflanke. Wenn der Profilkrümmungsradius auf dem Wirkdurchmesser größer als einige Zehntel mm ist, kann die Kurvenauslegung oft akzeptiert werden. Viele Parameter beeinflussen den Krümmungsradius. OPTIMUS MOTUS ersetzt Unterschnittbereiche beim Exportieren von 3D-Daten automatisch durch Rundungen, damit die Kurvennuten im CAD ausgetragbar sind.

Maximale Rollenkraft

Die größte Kraft im Kontakt zwischen Kurve und Rolle.

Maximale Antriebsleistung

Die erforderliche Spitzenleistung am Antrieb in Kilowatt.

Rollenlebensdauer

Sehr wichtig ist die rechnerische nominelle Rollenlebensdauer, also die statistisch von 90% aller Wälzlager erreichte Lebensdauer, ohne Einrechnung von Betriebsfaktoren. Der Rollenstern fällt aber schon aus, wenn nur eine Rolle beschädigt ist. Deshalb berechnet OPTIMUS MOTUS auch die nominelle Rollenslebensdauer für alle Rollen zusammen, ebenfalls mit einer statistischen Ausfallquote von 10%.

Kurvenlebensdauer

Mit Hilfe der maximal auftretenden Hertzschen Pressung wird abgeschätzt, wie lange keine Pittings auftreten, wenn die Kurvenflanke auf 60 HRC oder 62 HRC gehärtet wird. Für hoch belastete Kurvenflanken sind das gängige Härtewerte.

Maximale Abtriebsgeschwindigkeit

Die höchste Winkelgeschwindigkeit am Abtrieb in der Schaltphase.

Maximale Abtriebsbeschleunigung

Die höchste Winkelbeschleunigung am Abtrieb in der Schaltphase. Weiterhin schätzt die Software ab, welche statische Last, welches Massenträgheitsmoment und welche Antriebsdrehzahl erreicht werden, welche Breite die Kurve mindestens haben muss und welchen Geradenanteil man im Bewegungsgesetz benötigt.

Die Berechnungsergebnisse werden übersichtlich zusammengestellt, wie in diesem Beispiel:

Spreizen

Mit einer besonderen "Spreiz"-Funktion kann man das Spiel im Kurvengetriebe beseitigen oder optimieren.

Spiel ist gerade bei hohen Taktzahlen schlecht für Getriebe. Bei spielbehafteten Getrieben wird der Abtrieb nicht eindeutig positioniert, der Drehteller kann bei Spiel flattern. Damit würde das Kurven-Schrittgetriebe seine Hauptaufgabe nicht erfüllen. Spiel ergibt Stöße im Kontakt zwischen Kurve und Rollen und damit Verschleiß und Lärm.

Bei Doppelkurvenscheiben wird Spiel oft durch Exzenterbolzen oder andere Verstellungen des Abstands der beiden Rollenmitten beseitigt oder - meist beim Einrichten nach Gefühl - optimiert, um möglichst gute Laufeigenschaften für das Kurvengetriebe zu erreichen.

Bei Zylinderschaltkurven sind Exzenterbolzen aber nicht verwendbar. Um hier das Spiel aus dem Getriebe zu nehmen, werden die Kurvenflanken in bestimmter Weise mit veränderlichem und optimierbarem Aufmaß hergestellt, so dass sie die Kurvenrollen voneinander weg oder aufeinander zu drücken. Die Kurvenbahnen werden quasi "gespreizt".

Zylinderschaltkurven bestehen aus Kurvennuten. Hat eine der Flanken Aufmaß, muss die Gegenflanke in gleichem Maß zurückgenommen werden, damit die Rolle noch durch die Nut passt. Beim Spreizen wird also die gesamte Nut versetzt, aber nicht überall um den gleichen Betrag. Der Versatz kann in beide möglichen Richtungen gehen, so dass die Rollen nach außen und auch nach innen gedrückt werden können.

Das Spreizen verspannt die Rollen gegeneinander. Größere Aufmaße und steifere Rollen-Lagerungen erhöhen die statischen Verspannkräfte. Das Spreiz-Aufmaß ist deshalb möglichst klein zu wählen. Es muss nur reichen, um das aus Fertigung und Montage erwartete Spiel auszugleichen.

Eine Animation soll das Spreizen veranschaulichen.

Sie zeigt das gleiche Getriebe wie oben, mit konstantem Übersetzungsverhältnis, aber mit (sehr stark übertriebener) Spreizung der Kurvenflanken. Man erkennt, wie die links bzw. rechts liegenden Rollen theoretisch die Kurvenstege durchdringen würden. In der Praxis würden die Kurvenflanken die Rollen jedoch zur Seite drücken. Spiel hat dann kaum noch Chancen.

Bei Globoidschaltkurven wird die Spreizfunktion genauso verwendet. Hier sehen Sie eine 2D-Animation für eine Abwicklungsdarstellung.

Beim Spreizen von Zylinderschaltkurven sollte auch das Freischneiden angewendet werden.

Freischneiden

Geringfügige Maßabweichungen sind beim Fertigen und Montieren von Zylinderschaltkurven nicht vermeidbar. Das betrifft die Form und Lage der Kurvenflanke, aber auch wichtige kinematische Abmessungen wie den Achsabstand, den Teilkreisradius der Rollenmitten, die Teilungswinkel auf dem Rollenstern, den Rollendurchmesser usw.

Solche Maßabweichungen bewirken, dass die Rollen nicht genau tangential zur Kurvenflanke in die Kurve eintreten, sondern mit einem geringfügigen Versatz hart auf die Austrittskante der Kurvenflanke aufschlagen. Durch die Spreizfunktion ergibt sich dieses Szenario sogar theoretisch.

Stöße dieser Art erzeugen Lärm und Verschleiß und verringern die Lebensdauer der Kurvenrollen

Man kann die Kurvenflanke an den Rändern der Kurve, also in der Nähe der Stirnseiten, etwas zurücknehmen, um eine Art Einlauftrichter für die Rollen zu bilden. Um durch den Einlauftrichter nicht selbst dynamische Probleme hervorzurufen, sehen wir auch dafür tangentiale Übergänge vor. Der maximale Betrag der Profilrücknahmen und die Breite der Bereiche entlang der Kurvendrehachse ist so festzulegen, dass die durch Fertigung und Montage maximal erwarteten Fehler gerade ausgeglichen werden.

In der Praxis werden Freischneidungen manchmal mit der Feile oder der Flex manuell angebracht. Das ist zeitaufwändig und nicht ideal für die Laufeigenschaften der Kurve.

Unsere Software OPTIMUS MOTUS integriert die festgelegten Profilrücknahmen direkt in die exportierten NC-Daten, so dass für den perfekten Einlauf der Rollen in die Kurve niemand mehr eine Flex braucht.

Freischneidungen kombiniert man oft mit der Spreizfunktion.

Eine Animation veranschaulicht die Profilrücknahmen für das Freischneiden:

Bei Globoidkurven-Schrittgetrieben werden die Ein- und Auslaufbereiche ebenso freigeschnitten. Hier sehen Sie eine entsprechende 2D-Animation für die Abwicklung dazu.

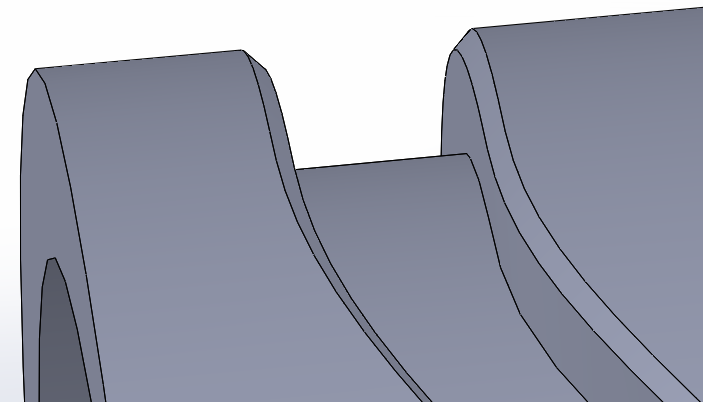

Ausrundung

Beim Schneiden von Zylinderschaltkurven entstehen in den Ein- und Auslaufbereichen der Kurvennuten Kanten, die in der Werkstatt oft mit der Flex verrundet werden.

Die NC-Postprozessoren von OPTIMUS MOTUS fügen in die exportierten NC-Daten auf Wunsch automatisch NC-Sätze ein, um diese Kanten programmgesteuert zu verrunden.

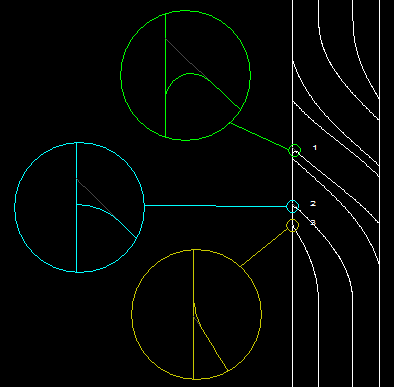

Das folgende Bild stellt unterschiedliche Typen von Ausrundungen dar:

Fasen

Beim Fräsen von Zylinderkurvennuten entstehen scharfe Kanten zwischen Kurvenflanken und Kurven-Außenmantel. Auch solche Kanten werden im Betrieb oft mit Feile oder Flex gebrochen, was zeitaufwändig ist.

OPTIMUS MOTUS erzeugt auf Wunsch NC-Daten für kegelförmige Entgratwerkzeuge, mit denen die Kanten der Kurvenflanken programmgesteuert entgratet werden.

So erzielen Sie mit geringem Aufwand und reproduzierbar gleichmäßige Fasen mit definierter Breite.

Gangverkettung

Bei mehrgängigen Schaltkurven fügt OPTIMUS MOTUS die NC-Sätze aller Gänge automatisch zu einem Gesamt-NC-Programm zusammen.

NC-Optimierung

Zylinderschaltkurven werden in der Regel mit vier Achsen bearbeitet (XYZ + Rundtisch). Wenn für den Schlichtgang immer ein Maßfräser (Werkzeugdurchmesser = Rollendurchmesser) verwendet wird, wie wir es in der Praxis schon oft erlebt haben, entstehen hohe Werkzeugkosten.

Die Software OPTIMUS MOTUS berücksichtigt für Zylinderkurven - auch Zylinderschaltkurven - eine Werkzeugradius-Korrektur und gibt NC-Daten entweder für einen vom Anwender festgelegten Werkzeugdurchmesser aus oder - durch Parameterprogrammierung - für variable Werkzeugdurchmesser. Den tatsächlichen Werkzeugdurchmesser gibt der Werker dann an der CNC-Maschine ein.

Diese Möglichkeit der NC-Postprozessoren in OPTIMUS MOTUS verringert die Werkzeugkosten erheblich.

Beim Fräsen einer Zylinderkurvenflanke mit einem Standard-Werkzeugdurchmesser bleibt - schon von der Theorie her - zuviel Material stehen, und zwar umso mehr, je größer die Kurvensteigung, die Flankenhöhe und die Differenz zwischen Werkzeug- und Rollendurchmesser sind.

Wir schätzen diese Abweichungen ab, um die Präzision der mit Standardwerkzeugen geschlichteten Kurven sicherzustellen.

OPTIMUS MOTUS kann die NC-Daten vier- und auch fünfachsig numerisch optimieren, um die verbleibenden Profilabweichungen weiter zu reduzieren.

Bei Zylinderschaltkurven kann die theoretische Rest-Profilabweichung so fast bis auf 0 verringert werden.

Zur Startseite von Nolte NC-Kurventechnik GmbH

Start Fachberichte Mechanismen Kinematik Kurvengetriebe Schrittgetriebe Servo/SPS Bewegungen Fortbildung Software Service Kurvenberechnung Impressum Datenschutz

Varianten Auslegung Spreizen Freischneiden Ausrundung Fasen Gangverkettung NC-Optimierung

11/06/21

• Software OPTIMUS MOTUS ® /

DasNolte ®

• Berechnung von Kurven aller Art

• Performance-Optimierung

• Trainings und Beratung

• App- und Software-Entwicklung

• SPS-Bewegungsprogramme

Kurven, Mechanismen, Bewegungsdesign. Für schnellere Maschinen. Seit 1965.