Kurvengetriebe

Mit Kurvengetrieben steuert man Bewegungsabläufe in Maschinen zuverlässig und schnell.

Mit einem Kurvengetriebe werden Bewegungen ungleichmäßig übertragen. Es besteht aus einem Gestell, einer Kurve und einem Abtastglied. Die Kurve enthält eine oder mehrere Kurvenflanken, die jeweils von einem Abtastelement abgetastet werden. Als Abtastelemente werden fast immer Rollen verwendet.

Kurven werden manchmal auch “Steuerkurven”, “Steuernocken”, “Nocken” oder “Exzenter” genannt.

Die Kurve ist meist der Antrieb und der Abtaster der Abtrieb, der die auf der Kurve gespeicherte Bewegung abnimmt

Manchmal betreibt man ein Kurvengetriebe jedoch auch “rückwärts”, indem man den Abtaster antreibt und die resultierende Bewegung der Kurve ausnutzt.

Kurvengetriebe werden häufig mit Koppelgetrieben kombiniert, die die Bewegung des Kurvenabtriebsglieds auf das eigentliche Werkzeug übertragen. Dieses Werkzeug ist der eigentliche Abtrieb des Kurven-Koppelgetriebes. Zur Unterscheidung nennen wir das Glied, das direkt die Bewegung von der Kurve abtastet, "Kurven-Abtrieb".

Kurven werden häufig auch in Schrittgetrieben verwendet, z.B. bei Parallelgetrieben, Zylinderkurven-Schrittgetrieben und Globoidkurven-Schrittgetrieben.

Nutzen Sie unsere langjährige Erfahrung für die Berechnung und Auslegung Ihrer Kurven und senden Sie uns Ihre Anfragen!

Direkt zu ...

- Kurvenberechnung

- Software

- Kontaktdaten

- Merkmale

- Alternativen

- Beispiele

- Kurvenscheiben

- Zylinderkurven

- Globoidkurven

- Schrittgetriebe

- Schlussarten

- Bewertung

- Übertragungswinkel

- Krümmungsradius

- Antriebsmoment

- Lebensdauer

- Pressung

- Werkstoff

- Verschleiß

zur Startseite von Nolte NC-Kurventechnik GmbH

> English version of this page

Allgemeines zu Kurvengetrieben

In der Regel wird bei einem Kurvengetriebe die gewünschte Übertragungsfunktion vorgegeben und daraus - unter Berücksichtigung der Kinematik des Getriebes - die Kurvenflanken berechnet. Dieser Vorgang wird "Kurvensynthese" genannt. Die Kurvenflanken speichern die Übertragungsfunktion in codierter Form, und die Kinematik decodiert die Form zurück in die Übertragungsfunktion.

Bei der "Kurvenanalyse" wird die Kurvenform vorgegeben und daraus ermittelt, welche Übertragungsfunktion sich bei einer gegebenen Kinematik ergibt. Das ist interessant, wenn man aus NC- oder CAD-Daten die Ist-Übertragungsfunktion eines bestehenden Kurvengetriebes ermitteln will, um sie zu überprüfen oder zu modifizieren.

Wenn ein Kurvengetriebe mehrere Kurvenflanken enthält, ist der Freiheitsgrad rechnerisch kleiner als 1, das Getriebe damit überdefiniert. Theoretisch klemmt es dann oder hat Spiel. Wenn man die Kurvenflanken genau genug zueinander herstellt, also die Übertragungsfunktionen aller Flanken genau genug zueinander passen, funktioniert das Kurvengetriebe in der Praxis trotzdem sehr gut. Konstruktiv wird sogar oft ein leichtes Klemmen vorgesehen, um das Spiel aus dem Getriebe herauszudrücken. Spiel ist sehr nachteilig für schnell laufende Mechanismen, weil die kleinen Stöße beim Durchlaufen des Spiels zu Geräuschen und Verschleiß führen können.

Wenn ein Kurvengetriebe nur eine Kurvenflanke enthält, wird man ein krafterzeugendes Element benötigen, um die Rolle auf der Kurve zu halten, z.B. eine Rückholfeder, einen Druckluftzylinder oder - bei vertikalen Bewegungen und kleiner Taktzahl - einfach das Gewicht des Abtriebs.

Kurvengetriebe sind sehr leistungsfähige Maschinenelemente zur Bewegungssteuerung.

Bei einem komplizierten Zusammenspiel von Bewegungen, wie es typisch ist für Verpackungsmaschinen, Montageanlagen, Biegeautomaten usw., können mit Kurvengetrieben die höchsten Taktzahlen bzw. die kürzesten Zykluszeiten überhaupt erreicht werden.

Kurven eignen sich sehr gut für die Produktion im Durchlauf (im Gegensatz zur getakteten Produktion), weil die gleiche - meist feststehende - Kurve von mehreren gleichartigen Abtriebs-Mechanismen abgetastet werden kann. Das ist typisch beim Befüllen, Verschließen und Etikettieren von Flaschen, aber auch in vielen anderen Bereichen.

Beispiel:

Kurvengetriebe zur Kaltleimetikettierung (siehe auch Wikipedia-Eintrag zur Kaltleimetikettierung).

Die Simulation zeigt, wie Etiketten beleimt und auf Flaschen aufgebracht werden. Durch mehrfache Abnahme der gleichen Kurvenbahnen entsteht eine hohe Ausbringung im Durchlaufbetrieb.

Ein besonderer Vorteil von richtig berechneten, gefertigten und montierten Kurvengetrieben ist, dass die Bewegungen automatisch korrekt zueinander ausgeführt werden:

- Referenzfahrten sind nicht erforderlich

- im Ablauf kann nichts falsch programmiert werden

- Defekte an Elektronikbauteilen spielen keine Rolle

Kurvengesteuerte Maschinen sind entsprechend einfach in Betrieb zu nehmen.

Bei einer Kurvensteuerung gibt es auch keine Elektronik, für die nach wenigen Jahren eventuell keine Ersatzteile mehr zu beschaffen sind. Eine verschlissene Kurve wird man auch in 10 Jahren noch nach einer DXF- oder Step-Datei neu fräsen können.

Alternativen zu Kurvengetrieben:

Koppelgetriebe

Koppelgetriebe haben meist harmonische, weiche Übertragungsfunktionen, sind aber schwer auszulegen und bieten meist nicht genug Freiheiten für die Bewegungsgestaltung.

Pneumatik

Bei der Pneumatik kann die Übertragungsfunktion nicht annähernd so genau umgesetzt werden wie bei Kurvengetrieben, so dass man die einzelnen Hübe relativ streng nacheinander ausführen muss. Bei Kurven ist die korrekte Bewegungsabfolge auch dann sicher, wenn sich die Übergänge zeitlich überschneiden. Druckluft ist außerdem teuer.

Servoantriebe

Servoantriebe, die wir mit unserer Software und unseren Dienstleistungen ebenso behandeln wie Kurven, haben den prinzipiellen Nachteil, dass immer die Eigenträgheiten von Motor und Getriebe mitbeschleunigt werden müssen, wenn eine Bewegung ausgeführt werden soll. Dafür sind sie flexibler einsetzbar. Wenn die Maschine auf ein anderes Format umgerüstet werden soll, kann bei einem Servo einfach ein anderes Kurvenprofil eingespielt oder ein anderer Parametersatz geladen werden, während eine Kurve mechanisch ausgetauscht werden muss.

Es ist durchaus möglich und sinnvoll, mechanische Kurven und Servoantriebe in einer Maschine zu mischen. Für Bewegungen, die für das gesamte Formatspektrum gleich bleiben können, bieten sich mechanische Kurven an, während Bewegungen, die sich mit den Formatparametern deutlich ändern, eher mit Servoantrieben ausgeführt werden. Außerdem ergeben sich manchmal sehr vorteilhafte Gesamtlösungen dadurch, dass man ein Kurvengetriebe ungleichmäßig durch einen Servo antreibt.

Spielarten von Kurvengetrieben:

Man kann unterscheiden ...

... nach der Bezugsfläche für die Kurvenflanken:

- eine Ebene bei ebenen Kurvengetrieben (z.B. Kurvenscheiben bzw. Scheibenkurven, Lineale, Parallelgetriebe)

- ein Zylindermantel (z.B. Zylinderkurven oder Zylinderkurven-Schrittgetriebe)

- ein Kegel

- ein Torus (Kreis um eine Achse ausgetragen, wie ein Schubkarren-Reifen)

- eine Kugel bei sphärischen Kurvengetrieben

... nach der Bewegung der Kurve

- feststehende Kurve mit umlaufenden Mechanismen

- gleichmäßig drehende Kurve

- oszillierend drehende Kurve

- ungleichmäßig durchlaufend drehende Kurve

- schiebende Kurve (translatorisch), naturgemäß oszillierend, z.B. ein Kurvensegment an einem Pressenstößel

- allgemeine ebene Antriebsbewegung der Kurve

- allgemeine räumliche Antriebsbewegung der Kurve

... nach der Bewegung des Abtasters

- oszillierend

- durchlaufend

- durchlaufend mit Rückbewegungen

... nach dem Abtriebsglied, auf dem das Abtastelement sitzt

- im Gestell gelagerter Schieber (Stößel)

- im Gestell drehend gelagerter Hebel

- allgemeine ebene Bewegung des Abtriebsglieds (z.B. Rolle auf der Koppel eines Viergelenkgetriebes)

- allgemeine räumliche Bewegung des Abtriebsglieds

... nach dem Abtastelement

- kreisrund: Rolle (zylindrisch, ballig, optimierte Form) bzw. Bolzen

- Flachstück (Flachhebel, Flachstößel, "Tellerstößel")

- Prisma

- Kegel

- Kugel

- rotationssymmetrischer Körper

- beliebig geformter Körper (z.B. eine Flasche in einer Transportschnecke)

... nach der Anzahl Eingriffselemente auf dem Kurvenabtriebsglied

- eine: offene Kurve oder Nutkurve

- zwei: Stegkurve oder Doppelkurve

- mehrere: Schrittgetriebe oder Pendelgetriebe

... nach der Anzahl Kurvenflanken je Eingriffselement

- eine: offene Kurve

- zwei: Nutkurve

... nach der Schlußart

- Kraftschluß: ein Abtastelement auf einer Kurvenflanke (offene Kurve)

- Formschluß: die Anordnung der Kurvenflanken allein fixiert die Lage der Abtastelemente

Der allgemeine Fall ist der, dass sowohl die Kurve als auch das Kurven-Abtriebsglied frei im Raum beweglich sind, und dass alle Abtriebselemente ("Rollen") auf dem Abtriebsglied beliebig angeordnet sein können. Auch diesen allgemeinen Fall können wir mit unserer Software OPTIMUS MOTUS durchrechnen.

Beispiele für gängige Kurvengetriebe-Typen:

- gleichmäßig drehende Kurvenscheibe mit Schwinghebelabtrieb

- gleichmäßig drehende Kurvenscheibe mit Stößelabtrieb

- gleichmäßig drehende Zylinderkurve mit Schwinghebelabtrieb

- gleichmäßig drehende Zylinderkurve mit Stößelabtrieb

- feststehende Zylinderkurve mit umlaufenden Vertikalschlitten

- feststehende Kurvenscheibe mit umlaufenden Hebelabtrieben

- Linealkurve

- Zylinderkurven-Lineal

- Kurvensegment an einer Schubkurbel

- Globoidkurven

- Zykloidengetriebe

- Kurven-Schrittgetriebe

Beispiel: Linealkurve an einem Pressenstößel:

Beispiele für Sonderlösungen:

- Allgemeine 3D-Kurvenberechnung für Artikeleinschub im Durchlauf

- Kegelkurve mit Abtastung innen (Kabelmantel-Spinnereimaschine)

- Globoidkurve mit gekröpften Rollen

- Zylinderkurve mit diagonalem Abtrieb

- Papiertüten-Schläger

Schlußarten

Kraftschluss: (offene Kurven = Außen- oder Innenkurven)

Kraftschluss bedeutet, daß ein krafterzeugendes Element benötigt wird, um den Kontakt zwischen Kurve und Rolle sicherzustellen.

Außenkurven: Die Kurvenrolle liegt außerhalb des Kurvenprofils

Innenkurven: Die Kurvenrolle liegt innerhalb des Kurvenprofils

Bei Innenkurven muß natürlich nicht der gesamte Innenraum der Kurve freigefräst werden.

Vorteile des Kraftschlusses:

- Geringe Fertigungskosten, da nur eine Kurvenflanke benötigt wird

- Geringer Raumbedarf

- Spielfreiheit zwischen Kurve und Rolle, kein Kontaktverlust

- Keine Genauigkeitsanforderungen an die kinematischen Abmessungen des Kurvengetriebes zur -Gewährleistung der Lauffähigkeit des Kurvengetriebes

- Rückholfedern können als Sicherheitskupplung verwendet werden

- Kurvenabtriebsglieder sind auskuppelbar

Nachteile des Kraftschlusses:

- Konstruktiver Zusatzaufwand für das Aufbringen der Rückhaltekraft

- Rückstellkraft wirkt auch, wenn sie nicht benötigt wird

- Summe aus ausgenutzter Kraft und Rückstellkraft ist relativ groß

- Bruchgefahr und Resonanzgefahr bei Rückholfedern

Bei kraftschlüssigen Kurvengetrieben werden folgende Hilfsmittel verwendet, um die Kurvenrolle in jeder Getriebestellung auf der Kurvenflanke zu halten:

- Federn mit linearer Federkennlinie (Druckfedern oder Zugfedern; Druckfedern sind wegen geringerer Gefahr des Ermüdungsbruchs zu bevorzugen)

- Pneumatik- oder Hydraulik-Zylinder

- Gewichtskraft

Formschluss:

Formschluss bedeutet, daß durch die Formgebung mehrerer an einem Kurvengetriebe beteiligter Kurvenflanken gewährleistet ist, daß das Kurvenabtriebsglied relativ zum Kurvenkörper in jeder Getriebestellung fixiert ist. Dabei werden mindestens zwei Kurvenflanken benötigt, deren Formen genau zueinander passen müssen, damit das Kurvengetriebe spielarm und ohne Verklemmung läuft. Zum einen müssen also beide Kurvenflanken korrekt zueinander berechnet werden, zum anderen wird aber auch eine entsprechende Fertigungsgenauigkeit benötigt, um die Kurvenflanken auf dem Kurvenkörper genau genug anzubringen. Formschlüssige Kurven sind vom Grundsatz her überdefiniert, d.h. das Kurvengetriebe kann nur umlaufen, wenn die Formen der beteiligten Kurvenflanken genau aufeinander abgestimmt werden.

Vorteile des Formschlusses:

- Keine Rückstellkraft erforderlich

- Kurven nur durch Trägheitskräfte, Nutzkräfte und Reibung belastet

Nachteile des Formschlusses:

- Hohe Fertigungskosten, da mehrere Kurvenflanken benötigt werden

- Kurvenflanken müssen geometrisch exakt zueinander hergestellt werden

- Größerer Raumbedarf

- Restspiel oder Zusatzkräfte durch Verspannung

- Hohe Genauigkeitsanforderungen an die kinematischen Abmessungen des Kurvengetriebes zur Gewährleistung der Lauffähigkeit des Kurvengetriebes

- Sicherheitskupplungen müssen zusätzlich vorgesehen werden

Einfachnutkurven

Vorteile von Einfachnutkurven:

- Geringer Bauraum

- Kurzer Rollenbolzen

- In einer Aufspannung zu fertigen

Nachteile von Einfachnutkurven:

- Spiel in der Nut erforderlich (z.B. Passung F7/h7)

- Verschleiß durch Rollendrehrichtungswechsel bei Lastwechseln

- Rollenbolzen einseitig gelagert

- Nur für geringe Belastungen und Drehzahlen geeignet

Doppelnutkurven mit übereinanderliegenden Rollen

(siehe Animation zu Einfachnutkurven)

Vorteile von Doppelnutkurven mit übereinanderliegenden Rollen:

- Rollen gegeneinander verspannbar, spielarmer Lauf

- In einer Aufspannung zu fertigen

Nachteile von Doppelnutkurven mit übereinanderliegenden Rollen:

- Langer Rollenbolzen, größere Durchbiegung/Verwindung unter Last

- Rollenbolzen einseitig gelagert

- Größerer Bauraum

- Erhöhter Fertigungsaufwand durch Hinterfräsungen mit T-Nutenfräsern

Doppelnutkurven mit nebeneinander liegenden Rollen

Vorteile von Doppelnutkurven mit nebeneinander liegenden Rollen:

- Rollen gegeneinander verspannbar, spielarmer Lauf

- Kurze Rollenbolzen

- In einer Aufspannung zu fertigen

Nachteile von Doppelnutkurven mit nebeneinander liegenden Rollen:

- Sehr großer Bauraum

- Rollenbolzen einseitig gelagert

- Ungünstige Übertragungswinkel bei Schwinghebelabtrieb

Stegkurven

Vorteile von Stegkurven:

- Kurze Rollenbolzen

- Rollen gegeneinander verspannbar, spielarmer Lauf

- In einer Aufspannung zu fertigen

Nachteile von Stegkurven:

- Stegdicke ist nicht konstant, es sind dünne Stellen am Steg möglich

- Rollenbolzen einseitig gelagert

Doppelkurven (konjugierte Kurven, Komplementärkurven, Haupt- und Gegenkurve, Arbeits- und Rückholkurve):

Vorteile von Doppelkurven:

- Rollenbolzen können beidseitig gelagert werden (minimale Verkippung der Rolle)

- Höchste Belastungen möglich

- Rollen gegeneinander verspannbar

- Für hohe Drehzahlen geeignet

Nachteile von Doppelkurven:

- Kurven müssen fast immer auf Umschlag gefertigt werden

- Hohe Fertigungsgenauigkeit erforderlich

- Großer Platzbedarf

- Teuer

Die korrekte Lage beider Kurvenbahnen zueinander wird bei der Fertigung über Fixier- oder Referenzbohrungen bzw. mit Vorrichtungen hergestellt. Höchste Anforderungen an die Fertigungsgenauigkeit erfordert es, wenn Haupt- und Gegenkurve jeweils als einzelne Scheiben gefertigt und dann auf eine gemeinsame Nabe montiert werden.

Unter bestimmten Umständen sind die Kurvenbahnen von Haupt- und Gegenkurve genau spiegelbildlich zueinander.

Kurven gleichen Durchmessers

Kurven gleichen Durchmessers sind ein Sonderfall der Doppelkurven. Die Besonderheit besteht darin, daß beide Einzelkurvenprofile exakt deckungsgleich sind.

Bei Kurven gleichen Durchmessers kann nur eine Hälfte des Bewegungsdiagramms frei vorgegeben werden (180 Grad Kurvendrehwinkel). Die andere Hälfte ergibt sich aus der Bedingung, daß der Abstand beider Rollen fest vorgegeben ist, und daß beide Rollen an der gleichen Kurvenscheibe anliegen müssen.

Bewertung von Kurvengetrieben

Übertragungswinkel

Der Übertragungswinkel my ist eine einfache kinematische Größe zur Bewertung der Güte der Bewegungsübertragung in einem Gelenk. Er ist verwandt mit dem Ablenkwinkel epsilon, der auch Steigungswinkel, Druckwinkel oder Pressungswinkel genannt wird.

Der Ablenkwinkel epsilon in einem Gelenk ist der Winkel zwischen der Richtung, in der die Bewegung bzw. die antreibende Kraft in das Gelenk eingeleitet wird, und der tatsächlichen Bewegungsrichtung des Gelenks.

Es gilt:

my + epsilon = 90 Grad

my und (180 Grad – my) sind gleichwertig.

Zur Bewertung wird der ungünstigste Wert my_min des Übertragungwinkels innerhalb des Bewegungszyklus herangezogen, in der Regel der am weitesten von 90 Grad entfernte Wert. Von den beiden Werten my_min und (180 Grad - my_min) wird derjenige zur Bewertung verwendet, der nicht größer als 90 Grad ist.

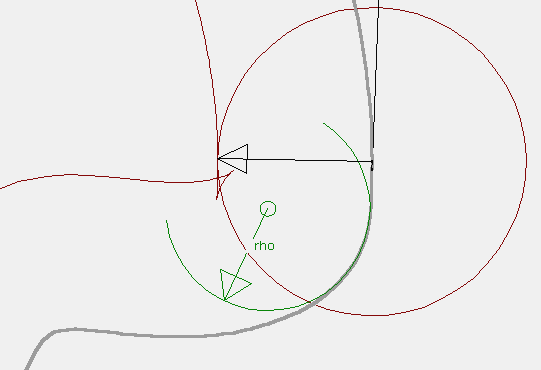

Bei Schwinghebelkurven ist der Übertragungswinkel my im Kurvengelenk (Berührpunkt zwischen Kurve und Rolle) der Winkel zwischen dem Schwinghebel (Verbindungslinie Hebeldrehpunkt – Rollenmittelpunkt) und der Senkrechten auf die Kurvenbahn.

Bei Stößelkurven ist der Übertragungswinkel my der Winkel zwischen der Kurvennormalen im Rollenmittelpunkt und der Senkrechten zur Stößelgeraden.

Die Belastungen im Abtriebsstrang des Kurvengetriebes fordern vom Hebel stellungsabhängig ein Moment bzw. vom Stößel eine Kraft. Das Moment am Schwinghebel kann mit der Schwinghebellänge in eine Kraft umgerechnet werden, die senkrecht zum Hebel, also in Bewegungsrichtung der Rolle aufgebracht werden muss.

Beträgt der Übertragungswinkel my = 90 Grad bzw. der Ablenkwinkel epsilon = 0 Grad, so ist die Kontaktkraft zwischen Rolle und Kurve genauso groß. Je weiter der Übertragungswinkel von 90 Grad abweicht, desto größer wird die Kontaktkraft zwischen Rolle und Kurve, weil nur die Komponente der Kontaktkraft in Bewegungsrichtung der Rolle an den Abtrieb weitergeleitet wird. Die Querkomponente wird über den Hebeldrehpunkt bzw. die Stößelführung direkt ins Gestell abgeleitet.

Größere Kräfte bedeuten auch mehr Verformung unter Last, so dass das Getriebe elastischer erscheint.

Je schlechter der Übertragungswinkel, desto größer auch das effektive Spiel bei Nutkurven. Je weiter der Übertragungswinkel von 90 Grad entfernt ist, desto weiter ist der Weg der Rolle durch das Spiel in einer Nutkurve.

Ungünstige Übertragungswinkel machen das Kurvengetriebe also anfälliger für Eigenschwingungen und Spielstöße.

Der Verlauf des Übertragungswinkels my sollte gleichmäßig um die 90-Grad-Linie verteilt sein, d.h. in beiden Auslenkungsrichtungen sollten die beiden Extremwerte von my gleich weit von 90 Grad entfernt sein

Als grobe Richtlinie für die Kurvenbewertung können folgende Werte dienen:

Schnell laufende Kurvengetriebe

(eta > 0.07, typische Taktzahlen: n > 150 U/min):

my_min > 60 Grad

Langsam laufende Kurvengetriebe

(eta < 0.07, typische Taktzahlen: n = 60..150 U/min):

my_min > 45 Grad

Sehr langsam laufende Kurvengetriebe

(typische Taktzahlen: n < 60 U/min):

my_min > 30 Grad

“Schnell” und “langsam” wird eher durch das Verhältnis von Taktzahl zur 1. Eigenfrequenz des Abtriebsstrangs bemessen, durch das Abstimmungsverhältnis eta = Taktzahl / 1. Eigenfrequenz, als durch den absoluten Wert der Taktzahl.

Die angegebenen konkreten Taktzahlen beziehen sich auf einen Großteil der praktischen Anwendungen, aber eben nicht auf alle.

Bei sehr schlechtem Übertragungswinkel besteht Selbsthemmungsgefahr bei Stößelführungen und bei gestauchten Kurvenhebeln! Wo die Grenze liegt, ist von den Reibungsverhältnissen in den Gelenken abhängig und kann in weiten Grenzen variieren.

Deshalb ist der Übertragungswinkel ein "weiches", wenig aussagekräftiges Kriterium für eine konkrete Kurvenauslegung.

Ein Kurvengetriebe mit dem schlechtesten Übertragungswinkel my_min = 40 Grad kann in einem Fall sehr gut, in einem anderen sehr schlecht funktionieren.

Besser ist es, die Kräfte und Pressungen in den Gelenken zu berechnen und zu bewerten und für dynamische Betrachtungen die Anregung von Eigenschwingungen prüfen, z.B. indem die niedrigste Eigenfrequenz in der ungünstigsten Getriebestellung ermittelt wird.

Krümmungsradius

Mit Hilfe des Krümmungsradius wird bewertet, ob sich ein vorgegebener Bewegungsablauf mit einer Kurve von vorgegebener Baugröße geometrisch realisieren läßt.

Der Krümmungsradius rho ist der Radius des Schmiegungskreises in einem Punkt einer Kurvenbahn.

Der Schmiegungskreis kann angenähert werden, indem man einen Kreis durch drei eng nebeneinanderliegende Punkte der Kurvenbahn legt. Der Radius dieses Kreises ist der Krümmungsradius. Im mathematischen Sinn ist der Krümmungsradius positiv, wenn man beim Durchlaufen der Bahnkurve eine Linkskurve beschreibt. Im kurventechnischen Sinn ist der Krümmungsradius positiv, wenn das Kurvenprofil konvex, also nach außen gewölbt ist. Er ist negativ, wenn das Kurvenprofil konkav ist, also nach innen gewölbt. An konkaven Stellen der Kurvenbahn schmiegt sich die Kurvenrolle besser an die Kurvenbahn an als an den konvexen Stellen der Kurve.

Der Krümmungsradius rho bezieht sich auf die Rollenmittelpunktsbahn.

Der Krümmungsradius rho_p der Kurvenprofils ist:

rho_p = rho - Rollenradius

Der Betrag des Krümmungsradius am Kurvenprofil ist in den konvexen Kurvenbereichen kleiner und in den konkaven Kurvenbereichen um den Rollenradius größer als der Betrag des Krümmungsradius an der Rollenmittelpunktsbahn. Bei rein kinematischer Betrachtung, also ohne Kräften und Pressungen, kann man der Empfehlung folgen, dass in allen Kurvenbereichen gilt:

|rho| > 1.4 Rollenradius

Besser ist es jedoch, die Hertzsche Pressung im Kontakt zwischen Kurve und Rolle zu berechnen und zu bewerten. Es stellt sich heraus, dass das kinematische Kriterium in sehr vielen Fällen viel zu streng ist, so dass Optimierungsspielraum verschenkt wird.

Unterschnitt entsteht, wenn der Profilkrümmungsradius rho_p theoretisch kleiner als 0 wird:

Das ist der Fall, wenn die Querbeschleunigung des Rollenmittelpunkts in Bezug auf das Kurvenkoordinatensystem im Verhältnis zur Bahngeschwindigkeit zu groß ist.

Bei Kurven mit gleichmäßigem Antrieb ist bei Unterschnitt hauptsächlich die Abtriebsbeschleunigung zu groß, aber dies trifft den Sachverhalt nur grob.

Unterschnitt sollte in jedem Fall vermieden werden:

- Eine Kurve mit Unterschnitt kann die vorgegebene Übertragungsfunktion nicht umsetzen, weil sich das theoretische Kurvenprofil selbst abschneidet.

- Es entstehen zwei Rucke, wenn die Rolle auf die Spitze auf- und wieder abläuft.

- Bei einer Nut-, Steg- oder Doppelkurve entsteht Spiel mit der Gefahr von Spielstößen.

- Bei Kurven mit Rückholfeder treten sehr hohe Flächenpressungen auf, wenn die Profilspitze belastet wird.

- Kurvenprofile mit Unterschnitt verursachen auch technische Schwierigkeiten beim Austragen im CAD-System und - bei Kurvenscheiben - bei der Herstellung auf CNC-Maschinen.

Antriebsmoment

Der Maximalbetrag des Antriebsmomentenverlaufs muß kleiner sein als das maximal zulässige Moment des Antriebs (Motor, Getriebe).

Das zulässige Spitzenmoment ist in der Regel abhängig von der Antriebsdrehzahl.

Damit der Motor nicht thermisch überlastet wird, muß der Effektivwert des Momentenverlaufs (quadratisches Mittel) kleiner sein als das Nennmoment des Motors.

Luft- oder Wasser-Kühlung erhöht das zulässige Dauermoment (Nennmoment) des Motors deutlich.

Werden von einem Antrieb mehrere Kurven angetrieben, so sollte das Summenmoment (Überlagerung aller Einzel-Momentenverläufe) betrachtet und optimiert werden!

Der Gesamt-Momentenverlauf sollte geringe Extremwerte haben und harmonisch gestaltet werden, um Schwingungsanregung durch die dynamische Wechselbelastung des Antriebsstrangs zu vermeiden.

Ketten sollten wegen der geringen Steifigkeit und wegen des Polygoneffekts nicht als Antriebselement für schnell laufende Mechanismen verwendet werden!

Rollenlebensdauer

Mit der dynamischen Tragzahl der gewählten Kurvenrolle kann über die Verläufe der Kontaktkraft zwischen Rolle und Kurve und der Rollendrehzahl die nominelle Lebensdauer für die Kurvenrolle ermittelt werden. Die Kataloge der Wälzlagerhersteller liefern nähere Angaben zu Beiwerten, mit denen Betriebsumstände berücksichtigt werden.

Unsere Software OPTIMUS MOTUS enthält eine Datenbank mit gängigen Rollentypen und berechnet die nominelle Lebensdauer für alle gespeicherten Rollen mit dem gewünschten Nenndurchmesser.

Hertzsche Pressung

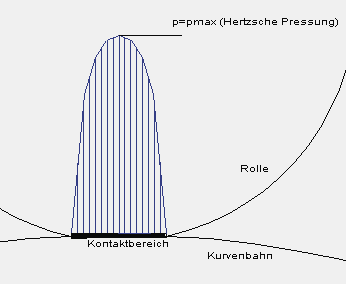

Die Hertzsche Pressung ist die wichtigste Größe zur Bewertung der Werkstoffbelastung im Wälzkontakt zwischen Kurve und Kurvenrolle.

Überschreitet die Pressung den zulässigen Wert, so bilden sich mit der Zeit Pittings, und die Lauffläche (meist der Kurve) wird zerstört.

Neben der Hertzschen Pressung ist auch die Stribecksche Pressung bekannt, aber viel weniger verbreitet. Für die zulässige Stribeckpressung bei einem Werkstoff gelten aber ganz andere Werte als für die Hertz-Pressung!

In der Mitte des Kontakts wird der Werkstoff erheblich stärker gestaucht als an den Rändern, so dass die Werkstoffbelastung in der Mitte am höchsten ist. Die Darstellung im Bild ist vereinfacht, denn z.B. Verkippungen und auch das Schmiermittel verändern den Verlauf der Pressung über der Kontaktzone.

Gleitanteile beanspruchen den Werkstoff zusätzlich!

Es werden meist folgende Wälzlager zum Abtasten der Kurve verwendet:

- zylindrische Rolle: Linienberührung zwischen Kurve und Rolle (rechteckige Kontaktfläche)

- ballige Rolle mit konstantem Flankenradius im Querschnitt: Punktberührung zwischen Kurve und Rolle (elliptische Kontaktfläche). Die Pressungswerte sind unabhängig von der Kurvenbreite, solange die Kurve breiter als die Pressungsellipse lang ist.

- ballige Rolle mit optimiertem Profil (nicht konstanter Balligkeitsradius)

Mit der Hertzschen Pressung kann die Lebensdauer der Kurvenflanke in Bezug auf Pittingbildung abgeschätzt werden. Pittings sind die häufigste Ursache für den lastbedingten Ausfall von Kurven.

Unsere Software OPTIMUS MOTUS ermittelt die erwartete Lebensdauer an Hand der auftretenden Hertzschen Pressung und der Oberflächenhärte der Kurvenflanke.

Werkstoffe

Folgende Werkstoffe treffen wir für die Herstellung von Kurven häufig an:

Stahl:

42 Cr Mo 4

34 Cr Ni Mo 6

34 Cr Al Mo 7

31 Cr Mo V 9

16 Mn Cr 5

20 Mn Cr 5

17 Cr Ni Mo 6

C 45

90 Mn Cr V 8

100 Cr 6

Guß:

GGG-60

GG 25

Kunststoff:

PA 12 G

PET-GL

PET

PA 12.6

Die Stahlwerkstoffe werden häufig mit folgenden Verfahren wärmebehandelt, insbesondere, um ihre Verschleißfestigkeit in Bezug auf Pittingbildung und Gleiten zu erhöhen:

Anlassen

Erwärmen auf Temperaturen unterhalb 723 Grad Celsius zum Abbau innerer Spannungen, meist nach dem Härten

Aufkohlen

bei niedrig legierten Stähle als Vorbereitung zum Härten

Karbonitrieren

Randschicht < 0.5 mm mit Stickstoff und Kohlenstoff anreichern, anschließend Abschrecken, zur Erhöhung der Härte von niedriglegierten Einsatz- und Vergütungsstählen

Nikotrieren

(Kurzzeit-Gasnitrocarburieren) zur Verbesserung tribologischer Eigenschaften (Abrasion, Adhäsion, Oberflächenermüdung). Sehr verzugsarm.

Einsatzhärten

(Aufkohlen, Härten und Anlassen) bei Kohlenstoffgehalt < 0.25 %. Einhärtetiefe zwischen 0.5 und 2 mm, mit Sonderverfahren bis 6 mm. Härteverzug macht in der Regel Nachschleifen erforderlich. Sehr harte Randschicht, weicher Kern.

Randschichthärten

(Flamm- oder Induktionserwärmung und Abschrecken). Ab ca. 0.3 % Kohlenstoffgehalt. Sanft abfallender Härteverlauf (Oberflächenhärte, Übergangszone, weicher Kern). Randschichtdicke Rht bis ca. 1.2 mm.Härteverzug macht in der Regel Nachschleifen erforderlich.

Härten

Erhitzen über 723 Grad Celsius (Austenitphase) und schnelles Abkühlen, um martensitisches Gefüge zu erhalten. Nachfolgend Anlassen (Entspannen).

Vergüten

Härten mit Anlassen bei sehr hoher Temperatur (bis 700 Grad). Ziel: hohe Festigkeit bei gleichzeitig hoher Zähigkeit.

Nitrieren

(Gas-, Plasma-, Badnitrieren) Randschicht mit Stickstoff anreichern. Härte, Verschleißfestigkeit, Dauerfestigkeit und Korrosionsbeständigkeit steigen. Nitrierhärtetiefen zwischen 0.1 und 0.8 mm. Mit Spezialverfahren bis 1.2 mm. Verzugsarm, aber Schichtdickenzuwachs.

Fast alle Stähle und Gußeisen können bei beliebiger Vorbehandlung nitriert werden. Nitrierdauer: 40 bis 90 Stunden.

Empfehlung: Werkstücke vor dem Nitrieren vergüten und spannungsarm glühen.

Grundwerkstoff sollte hohe Festigkeit haben, damit die Kurvenbahnoberfläche unter Dauerlast nicht abplatzt, denn die Nitrierschicht ist spröde.

Vakuumhärten

für Präzisionsbauteile.

Glühen

(Weichglühen, Normalglühen, Spannungsarmglühen, Zwischenglühen) Teile mit hoher Maßgenauigkeit sollten vor der spanenden Bearbeitung spannungsarm sein, damit sie sich beim Drehen und Fräsen nicht verformen.

Verschleiß

Bei Kurven sind folgende Verschleißmechanismen besonders verbreitet:

Wälzverschleiß (Ermüdungsverschleiß):

Symptome:

- plastische Verformung

- Abblättern der Lauffläche

- Ausbröckeln der Kanten der Kurvenflanke

- Grübchenbildung (Pittings)

Ursachen:

- Ermüdung durch Lastwechsel und Belastung

- zu hohe Pressung

- zu geringe Oberflächenhärte

- zu geringe Härtetiefe

- zu geringe Kernfestigkeit des Werkstoffs

Betriebsbedingte Rattermarken:

(im Gegensatz zu fertigungsbedingten Rattermarken mit geringerer Teilung)

Symptome:

- in regelmäßigen Abständen auftretende wellenförmige Unebenheiten (0.01 bis 0.02 mm tief)

- sich während des Betriebs über Tage oder Wochen aufbauende Schwingungen, Laufgeräusch und daraus bedingt Funktionsstörungen

Ursachen:

- Schwingungsanregung durch das Kurvengetriebe selbst (allgemein)

- Spiel im Kurvengetriebe

- Überrollung von Trennfugen

- Rollen- und Kurvenachse nicht parallel bzw. rechtwinklig (ergibt Kantenpressung)

- ruck- oder stoßbehafteter Bewegungsablauf

- äußere Schwingungsanregung, z.B. durch den Antriebsstrang (Polygoneffekt eines -Kettenantriebs, rückwirkende Schwingungen eines anderen Kurvengetriebes)

Gleitverschleiß:

Symptome:

- in Gleitrichtung verlaufende Riefen

- aufgerauhte Oberfläche durch Mikro-Verschweißungen

- Oberflächenabrieb

Ursachen:

- Festkörper- und Mischreibung durch unzureichende Schmierung

- Zu grobe Oberfläche

- Schlupf zwischen Kurve und Rolle (z.B. Anlagewechsel bei Nutkurven)

Wenn eine Kurve vorzeitig verschleißbedingt ausfällt, ist die Ursache dafür manchmal schwer zu finden. Mit unserer langjährigen Erfahrung helfen wir Ihnen dabei!

Start Fachberichte Mechanismen Kinematik Schrittgetriebe Servo/SPS Bewegungsdesign Fortbildung Service Kurvenberechnung Software Impressum Datenschutz

Merkmale Alternativen Beispiele Kurvenscheiben Zylinderkurven Globoidkurven Schrittgetriebe Schlussarten Bewertung Übertragungswinkel Krümmungsradius Moment Lebensdauer Pressung Werkstoff Verschleiß

11/06/21

• Software OPTIMUS MOTUS ® /

DasNolte ®

• Berechnung von Kurven aller Art

• Performance-Optimierung

• Trainings und Beratung

• App- und Software-Entwicklung

• SPS-Bewegungsprogramme

Kurven, Mechanismen, Bewegungsdesign. Für schnellere Maschinen. Seit 1965.