Nolte-NC-Kurventechnik GmbH: Ihr Spezialist für Kurvengetriebe, Schrittgetriebe, Mechanismen und Bewegungsdesign

Wir haben uns auf die Berechnung von Kurvengetrieben, Schrittgetrieben, die Simulation und dynamische Optimierung mehrerer Bewegungen mit Kurven, Servoantrieben und kinematischen Strukturen im Zusammenspiel (Kollisionsoptimierung), die dynamische Optimierung von Bewegungen (Bewegungsdesign) und den Entwurf von Mechanismen (Getriebesynthese) spezialisiert.

Dafür bieten wir leistungsfähige Kurven- und Mechanismensoftware sowie technische Unterstützung an (Berechnungen, Simulationen, Beratung, Seminare, Schulungen usw.).

> English version of this page

Wir verringern Beschleunigungen, Momente, Kräfte und Schwingungen, besonders durch unser Know How im Bewegungsdesign und beim Thema Bewegungsgesetze.

Wir schätzen die Lebensdauer von Kurven und Rollen ab und schlagen Servomotoren und Getriebe vor.

Wir steigern die Taktzahl und die Lebensdauer von Maschinen.

Kurz: Wir machen Maschinen schneller, ruhiger, leistungsfähiger und effizienter.

Direkt weiter zu ...

- Startseite Nolte NC-Kurventechnik

- Software

- Kurvenberechnung

- Service

- Fachberichte

- Mechanismen

- Kinematik

- Koppelgetriebe

- Kurvengetriebe

- Schrittgetriebe

- Fortbildung

- Servo/SPS

- Bewegungsdesign

- Bewegungsgesetze

- Online-Rechner Stößelkurvenscheiben

- Hinweise, Datenschutz, Impressum, Haftungsausschluss

Unser Ansatz

Die meisten Maschinen werden individuell konfiguriert und auf spezielle Produktformate angepasst.

Liefertermine sind sehr kurzfristig vorgegeben, aber Ihr Kunde gibt erst spät wichtige Parameter für die Auslegung bekannt.

Gefordert werden zudem hohe Taktzahlen, höher als bei der Vorgänger-Maschine, und hohe Prozess-Sicherheit im Betrieb.

Die Taktzahl wurde ausgehandelt, bevor die Maschine fertig konstruiert werden konnte, ist aber bindend.

Kennen Sie das? Dann geht es Ihnen wie den meisten unserer Kunden.

Während der Angebotsphase benötigen Sie eine schnelle, aber möglichst sichere Aussage über die erreichbare Taktzahl. Versprechen Sie dem Kunden zu viel, kann die Entwicklung die Vorgaben später nicht einhalten, und es wird Diskussionen, Nacharbeiten und langwierige und teure Monteureinsätze beim Kunden geben. Sind Sie aber zu vorsichtig, kann Ihr Mitbewerb den Auftrag mit einer mutigeren Abschätzung an Land ziehen.

Während der Entwicklung benötigen Sie schnell und sicher eine gute Mechanismen- und Bewegungsauslegung, Kurvenberechnung und Servoprogrammierung, um schon im ersten Ansatz zur bestmöglichen Konstruktion zu kommen und das Potenzial Ihrer Maschine voll auszunutzen. Wegen der kurzen Liefertermine können Sie sich keine längeren theoretischen Studien oder Prototypen zum Testen leisten. Der erste Schuss muss sitzen!

Ist die Auslegung der Mechanismen und Bewegungen fertig, und steht die Konstruktion, benötigt die Fertigung Daten für die Herstellung der Kurven, bzw. die SPS-Programmierer benötigen Datensätze für die Programmierung der Servoantriebe.

Mit unserer Software OPTIMUS MOTUS und unseren Dienstleistungs-Berechnungen und Simulationen können wir Sie in all diesen Projektphasen bestens unterstützen.

Mit unserer Software:

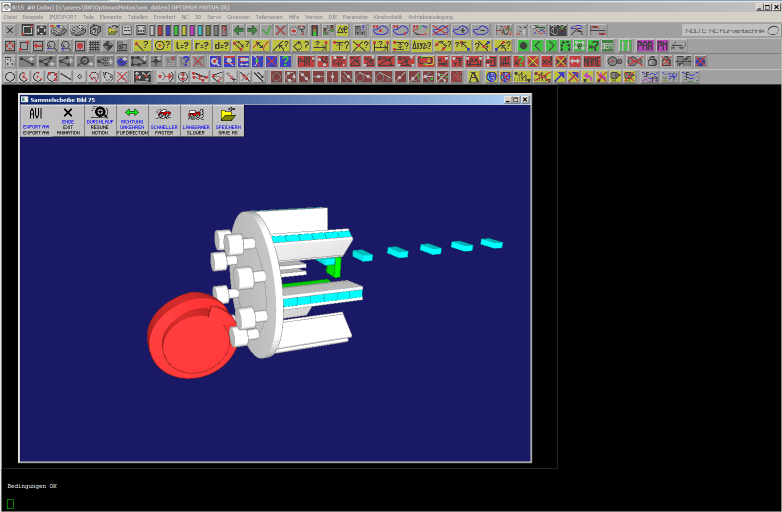

Mechanismen können in OPTIMUS MOTUS mit Kinematik, Belastungen und Bewegungsabläufen mit wenigen Mausklicks definiert werden, ohne dass vorher aufwendig eine CAD-Konstruktion aufgebaut werden müsste. Innerhalb von Minuten kann man abschätzen, ob ein Produkt mit der geforderten Taktzahl verarbeitet werden kann, welche Antriebsmomente in etwa auftreten werden und welche Lebensdauern Kurven und Rollen erreichen können.

Die Software OPTIMUS MOTUS ist optimal geeignet für die Durchführung bewegungstechnischer Machbarkeitsstudien.

Steht die Konstruktion, kann Geometrie aus dem CAD-System übernommen werden, um die Bewegungen mit einem grafischen Editor sehr schnell auf hohe Taktzahlen hin zu optimieren, während in grafischen Simulationen oder auch rechnerisch sichergestellt wird, dass keine Kollisionen zwischen Bauteilen auftreten.

Die Optimierungsschleife aus "Bewegungsabläufe ändern", "Belastungen und Lebensdauern berechnen" und "Kollisionen prüfen", die wir "Kollisionsoptimierung" nennen, ist in OPTIMUS MOTUS besonders effizient.

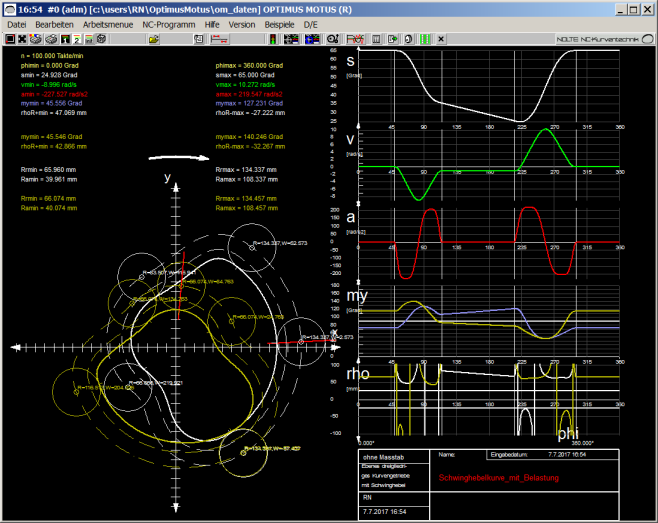

Durch die Ermittlung der maximalen und effektiven Antriebsmomente bei Servoantrieben, der Kräfte und Momente in Gelenken und der Hertzschen Pressungen bei Kurvengetrieben können auch die Lebensdauern von Kurven und Rollen und die erreichbare Taktzahl sehr gut abgeschätzt und optimiert werden.

Die ausgereiften Methoden des Bewegungsdesigns in OPTIMUS MOTUS nutzen das dynamische Potenzial der Maschine fast zu 100 % aus.

OPTIMUS MOTUS ist beim Entwickeln von Bewegungssteuerungen wie das Navi beim Auto fahren.

Man sieht immer, wo man steht, und kommt direkt und sicher ans Ziel.

Mit unseren Dienstleistungen:

Für uns steht im Vordergrund, dass wir Ihnen eine gute Lösung für Ihre Aufgabenstellung bzw. Ihr mechanismentechnisches Problem liefern können, und dass Sie die Lösung schnell erhalten. Wenn es Ihre Terminsituation erfordert, notfalls buchstäblich auch mal über Nacht.

Dazu zwei Beispiele:

1.) Ein Kunde von uns hat einmal bei der Inbetriebnahme seiner Maschine vor Ort beim Kunden in den USA festgestellt, dass ein zusätzliches kurvengesteuertes Werkzeug eingebaut werden muss, damit Artikel in einer Station nicht umfallen. Die Konstruktion war zuvor einfach zu optimistisch gewesen. Wir haben über Nacht einen Mechanismus konzipiert, zur Gegenkontrolle eine Simulation per mail an den Ingenieur vor Ort zugesandt und schließlich am nächsten Morgen NC-Daten für die Fräsmaschinen vor Ort, beim Kunden unseres Kunden, bereitgestellt. Die Inbetriebnahme konnte ohne nennenswerten Zeitverlust weitergehen.

2.) Ein anderes Mal konnte eine Firma bei der Lieferung einer Transporteinheit die zugesagte maximale Zykluszeit mit der eigenen, über viele Monate entwickelten Software nicht einhalten. Der Abnehmer aus den USA drohte bereits mit Rückabwicklung des Kaufvertrags, als die Firma uns als Spezialisten für Bewegungsdesign fand und uns mit der Entwicklung einer neuen Bewegungsdesignsoftware für die Transporteinheit beauftragte. Fokussiert und mit einigen Nachtschichten haben wir innerhalb des Ultimatums, das der Abnehmer unserem Kunden gesetzt hat, tatsächlich eine Software bereitgestellt, mit der die geforderte Zykluszeit eingehalten werden konnte. Unser Kunde hat seinen Kunden und seinen Umsatz behalten. Wir haben die Bewegungslösung anschließend - mit mehr Zeit - weiter verbessert, und unser Kunde konnte Folgeaufträge feiern.

Wir suchen Lösungen für Sie und denken dafür auch quer.

Wenn wir während einer Optimierung sehen, dass es Erfolg versprechende Ansätze für Ihre Aufgabenstellung gibt, die eigentlich nicht Teil des Auftrags sind, dann gehen wir dem trotzdem nach und schlagen Ihnen das vor. Wenn wir merken, dass Ihre Vorgaben aus bestimmten, vorher nicht einsehbaren Gründen nicht umsetzbar sind, suchen wir nach Möglichkeiten, wie Sie Ihre mechanismentechnische Aufgabe doch noch lösen können.

Bei unseren Berechnungen und Beratungen im Bereich Kurven, Schrittgetriebe, Mechanismen und Bewegungsdesign greifen wir auf rund 40 Jahre praktische Erfahrung zurück.

Ein Beispiel: eine Biegemaschine produzierte mit herkömmlich berechneten und NC-gefrästen Kurven Rohrschellen mit 70 Takten pro Minute. Nachdem die Kurven in dieser Maschine durch einen kollisionsoptimierten Kurvensatz ersetzt wurden, produzierte sie mit 250 Takten pro Minute bei noch verbesserter Laufruhe.

Produktspektrum

Zu Ihrer Unterstützung bieten wir an:

Software:

- Lizenzen der Software OPTIMUS MOTUS ® mit skalierbarer Funktionalität (Kurvenscheiben-Software, Schrittgetriebe-Software, Bewegungssimulation, MKS/Mehrkörpersimulation)

- Wartung (Hotline- und Update-Service) zur Software OPTIMUS MOTUS ®

- Individuelle Anwenderschulung zur Software OPTIMUS MOTUS ®

- Entwicklung von NC- und Servo-Postprozessoren für OPTIMUS MOTUS ®

- Anpassungsprogrammierung für OPTIMUS MOTUS ® (kundenspezifische Funktionserweiterungen oder Benutzungsschnittstellen)

- Speziell entwickelte Mechanismensoftware

Berechnungs- und Beratungsdienstleistung:

- Kurven berechnen (Kurvenscheiben, Zylinderkurven, Globoidkurven, Lineale, Schrittgetriebe, Parallelgetriebe, Nutkurven, Wulstkurven, Topfkurven, Stegkurven, Doppelkurven, Sonderkurven) nach Zeichnung als Dienstleistung

- Kurvengetriebe auslegen

- Schrittgetriebe auslegen

- Schrittgetriebe berechnen

- Entwicklung von SPS-Funktionsbausteinen für Bewegungssteuerungen

- Entwicklung spezieller Kinematiksoftware

- Kinematik-Entwurf und Bewegungssimulation

- Optimierung des Zusammenspiels mehrerer Bewegungen auf hohe Leistung hin (Kollisionsoptimierung), meist auf Basis Ihrer CAD-Baugruppen- oder Maschinenmodelle im STEP- oder DXF-Format

- Bewegungsdesign zur Steigerung der Taktzahl, zur Erhöhung von Laufruhe und Lebensdauer, zur Verminderung von Schwingungen und zur Energieeinsparung

- Aufbereitung von Altdaten für Kurven (nach Zeichnung oder nach anderen Vorlagen) mit Glättung des Bewegungsablaufs und Bereitstellung aktueller Fertigungs- und CAD-Daten (Retrofit)

- Entwurf von Mechanismen für gegebene Bewegungsaufgaben (Getriebesynthese: Struktursynthese und Maßsynthese)

- Vor-Ort-Unterstützung bei der Inbetriebnahme von Maschinen, insbesondere mit Servoantrieben

- Unterstützung bei der Behebung dynamischer Probleme in Maschinen (Schwingungen, zu großer Verschleiß, Überlastung der Servos)

- Massenausgleich (Minimierung der Kräfte auf das Gestell)

- Leistungsausgleich (Minimierung des Antriebsmoments, theoretisch bis zu einem konstanten Restmoment für Nutz- und Reibleistung)

Fortbildung:

- Seminare zum Thema Kurvengetriebe auslegen

- Seminare zur Servoantriebsauslegung

- Seminare zum Bewegungsdesign

- Seminare zur Kräfte- und Momentenberechnung in Mechanismen

- Seminare zur Energieeffizienz bei Mechanismen

- Workshops zur Anwendung der Software OPTIMUS MOTUS ® mit Tipps und Tricks

Referenzen

Seit 1972 haben wir weit mehr als 14000 Berechnungen durchgeführt und Dutzende kundenspezifischer Benutzungsschnittstellen entwickelt.

Eine kleine Auswahl an Projekten aus unserer langjährigen Praxis geben einen Überblick über unsere Tätigkeit:

- Steuernocke in einem Modellflugzeugmotor (15000/min)

- Extrem schnell laufende Wendeeinheit für zylindrische Artikel, Entwurf und Bestimmung der kinematischen Abmessungen, Bewegungsoptimierung, Massenausgleich, Kurvenberechnung (4500/min)

- Simulation und Bewegungsoptimierung für Kaugummi-Verpackungsmaschinen (2100/min)

- Simulation und Bewegungsoptimierung für Schokoriegel-Verpackungsmaschinen

- Simulation und Bewegungsoptimierung für Bonbon-Verpackungsmaschinen (1500/min)

- Schwingungsarme Bewegungsgestaltung für Feeder zur Pressen-Automation (8m Transportweg)

- Kinematischer Entwurf, Bewegungsoptimierung und Kurvenberechnung für Flaschen-Etikettiermaschinen (1100/min)

- Toleranzuntersuchung an Parallelkurven-Schrittgetrieben

- 3D-Simulation einer Presse mit Spezial-Benutzungsschnittstelle

- KAMOS-Importschnittstelle für Mechanismen

- KurDyn-Importschnittstelle für Mechanismen

- Kinematischer Entwurf und numerische Optimierung einer Fahrzeug-Lenkkinematik

- Spezialsoftware zur automatischen Berechnung ruckfreier Servoantriebsbewegungen für das Schleifen von Fenster- und Türgriff-Gußnähten auf Basis von CAD-Geometrie

- Spezialsoftware zur Simulation des Teiletransports in Umformmaschinen

- Berechnung von Kurven in Wirkmaschinen mit nicht-kreisförmigem Querschnitt des Tastelements

- Automatische ruckfreie Bewegungsgestaltung für eine Bücher-Stapeleinrichtung mit 10 Servoachsen zur Maximierung der Taktzahl für jede Formatvariante

- Berechnung tausender Kurvenscheiben, Zylinderkurven, Globoidkurven und Linealen nach Zeichnung

- Parametrische Bewegungsgestaltung für eine Stüpfelstation, die das Stern-Muster in die Kaiserbrötchen stempelt, und Export als ST-Quelltext (Strukturierter Text)

- Spezialsoftware zur Abschätzung der Ausführbarkeit und der Lebensdauer von Schrittgetrieben

- Berechnung von Kurven mit angehängtem Koppelgetriebe bei Vorgabe der Bewegung am Abtrieb

- Berechnung einer Momentenausgleichskurve mit Kompensation des Polygoneffekts bei einer kettengetriebenen Kurve

- Numerische Optimierung der Form einer Rollenführung zur fast vollständigen Kompensation des Polygoneffekts

- Spezialsoftware zur automatischen Optimierung ruckfreier Bewegungen für eine Schokoladen-Dosiereinheit, mit spezieller grafischer Oberfläche

- Kinematischer Entwurf und Bewegungsoptimierung für einen Rechentransport mit Zykloidengetriebe

- 3D-Simulation, Bewegungsoptimierung und Berechnung der 3D-Sonderkurven für einen Artikeleinschub im Durchlaufbetrieb

- Taktzahlmaximierung bei kurven- und servogesteuerten Thermoformmaschinen

- Kurvenberechnung und -optimierung für Biegemaschinen, z.B. Bihler, Finzer, MRP usw. mit Steigerung der Taktzahl um bis zu 300%

- Schwingungsarme Bewegungsgestaltung für den Produktvorzug in Abfüllanlagen mit Polydyn-Ansatz

- Berechnung von Anti-Schwapp-Bewegungen beim Abfüllen pharmazeutischer Flüssigkeiten

- Kombination von Servoantrieb und Zylinderkurvenschrittgetriebe für einen Schaltzyklus von 25 ms beim Sammeln von Artikelreihen

- Simulation von Riemen mit ellipsenförmigen Rädern

- Optimierung des Zusammenspiels von Ober- und Unterstempel in einer Verpackungsmaschine

- Numerische Optimierung eines viergliedrigen Geradführungsmechanismus als Ersatz für eine Linearführung

- Synthese eines sechsgliedrigen Koppelgetriebes ausschließlich mit Drehgelenken für einen Artikeltransport

- Berechnung von Steuerkurven für die Erzeugung von Nahtbildern bei Hemden oder Jeanshosen

- Bewegungsoptimierung bei Kartonaufrichtern

- Massenausgleich an einer Thermoformmaschine mit Verringerung der horizontalen Gestellkräfte um 99 %

- Berechnung von Nocken für das Drehen von Vierkanten und Sechskanten (1000/min)

- Berechnung der Servoantriebsbewegungen für einen aktiven Tänzer an einem Papierabzug

- Spezialsoftware zur schwingungsarmen Bewegungsgestaltung bei einer Deltakinematik für Pick&Place-Anwendungen

- Pick&Place-Bewegungsoptimierung mit Gantry-Kinematik

- Aktives und kinematisch exaktes Nachführen der Folie beim Eintauchen des Artikels in die Folie

- Entwicklung von OEM-Versionen unseres Bewegungsplaneditors von OPTIMUS MOTUS für verschiedene namhafte Motor- und Getriebehersteller

- Entwicklung ca. 200 kundenspezifischer NC-Postprozessoren für Kurvenscheiben, Zylinderkurven und Globoidkurven

- Entwicklung ca. 60 verschiedener Servo-Postprozessoren zur Erzeugung Hersteller-spezifischer Servodaten

- Berechnung extrem schwingungsarmer Bewegungen für die Kurvensteuerung von Verzahnungsmaschinen

- Kinematische Synthese von Beschlägen bzw. Scharnieren

- Gestaltung der Kurven für die Kabelaufwicklung an einem Staubsauger

- Kinematische Synthese einer Vorzug-Mechanik bei einem Küchen-Eckschrank

- Kurvenberechnung für exakten Synchronlauf am Abtrieb bei Berücksichtigung von 3D-Kinematiken

- Kurvenberechnungen für die Ladenbewegung von Webmaschinen

- Kurvenberechnungen für Drahtwebmaschinen

- Schlauchbeutelmaschine mit parametrischer Bewegungsoptimierung

- Bewegungssimulation und Kurvenberechnungen für Maschinen zur Herstellung von Dosen-Deckeln

- Flaschen-Verschließmaschinen mit feststehenden Zylinderkurven und umlaufender Verschließmechanik

- Bewegungsoptimierung für Steckverbinder-Montagemaschinen

- Kompensation der Schwingungsanregung im Fundament bei einer schnell laufenden Verpackungsmaschine (500/min)

- Parametrische Bewegungsgestaltung mit ST-Quelltextausgabe für eine Servietten-Stapeleinrichtung

- Bewegungsgestaltung für Servobänder zur Bildung von Lücken zwischen Artikeln und Artikelgruppen

- Transport von Glasampullen mit Servo-Rechen

- Kurvengesteuertes Verschließen einer Wurst mit einer Klammer

- Softwareportierungen (NCR, SUN, DEC HP, Interactive, SCO, Linux, Mips, SGI)

- Bewegungsoptimierung für das Formen des Giebels einer Saftpackung

- Optimierung der Geometrie eines Pumpenrades

- Tropfenverteiler in der Flaschenproduktion

- Sammelvorrichtung für Kaffeefilter

- Kurvenberechnung für das Schleifen vorgegebener Sägezahnformen

- Kundenspezifische Spezialsoftware für das Biegen

- Optimierung der Dosier- und Düsenbewegungen beim Formspritzen von Zuckerschaum

- Software für die Auslegung von Zylinderschaltkurven mit konstanter Steigung und Servoantrieb

- Berechnung zylindrischer Positionierspindeln

- Optimierung der Servoantriebsbewegungen bei Kuvertiermaschinen

- Kurvenberechnung bei Tampondruckmaschinen

- Kinematische Auslegung und Simulation eines komplexen Transportsystems bei der CD-Bedruckung

- Simulation von Malteserkreuzgetrieben

- Berechnung von Zykloidengetrieben

- Lastberechnung bei einem servogetriebenen Etikettierkopf

- Optimierung von Münzprägepressen

- Kurvenoptimierung bei Halmguterntern

- Bewegungssimulation und -optimierung bei Siegelstationen

- Kurvenoptimierung für Werkzeugwechsler

- Kurven für Drehautomaten

Historie

Die heutige Nolte NC-Kurventechnik GmbH ging 1994 aus dem Ingenieurbüro Günther Nolte hervor.

Ing. grad. Günther Nolte (1929-2001) war seit 1954 in mehreren Firmen angestellt und mit der Entwicklung kurvengesteuerter Maschinen betraut gewesen. 1965 machte er sich selbständig, um Sondermaschinen zu konstruieren.

Damals zeichnete man Kurven noch am Reißbrett auf Transparentpapier, körnte sie auf Blech durch, schnitt die Kurvenform aus und feilte sie zurecht. Mit solchen Schablonen wurden dann auf einer Kopierfräsmaschine die Kurven für den Einsatz hergestellt. Auch der beste Werker konnte mit seinem Fingerspitzengefühl kleine, mit dem Auge nicht erkennbare Wellen in der Kurvenform nicht vermeiden. Die daraus entstehenden Störbeschleunigungen begrenzten die Drehzahl der Maschinen.

Anfang der 1970er Jahre kamen die ersten bahngesteuerten NC-Fräsmaschinen auf, und Günther Nolte erkannte, dass man damit viel genauere, bewegungstechnisch glattere Kurven ohne Wellen herstellen konnte, mit denen Maschinen deutlich schneller laufen würden.

So kaufte Günther Nolte 1972 seinen ersten Computer, eine Diehl Algotronic, als Anschaffung für's Leben. Vier Wochen später setzte sich die Erkenntnis durch, dass der Rechner doch zu klein war, und tauschte ihn gegen eine Diehl Alphatronic. Computer waren damals noch sehr teuer, teurer als Autos, und es war sehr ungewöhnlich, als selbständiger Ingenieur einen Computer zu besitzen. Computer gab es eigentlich nur in Rechenzentren von Universitäten und großen Firmen. Mit der Diehl Alphatronic entwickelte Günther Nolte die ersten Programme, um Kurven zu berechnen, z.B. für Siebdruckmaschinen oder Industrienähmaschinen. Eingaben wurden per Lochstreifen eingelesen, und Fertigungsdaten für die NC-Maschinen wurden ebenfalls in Form von Lochstreifen ausgegeben.

Sein hauptsächliches Augenmerk - Maschinen schneller bzw. dynamisch besser zu machen - ist auch heute noch von großer Bedeutung.

Günther Nolte war in dieser Zeit in mehreren VDI-Ausschüssen der Getriebetechnik aktiv und beteiligte sich auch an der Entwicklung der VDI-Richtlinie 2143 (Normierte Bewegungsgesetze), auf die seit 1980 viele Kurventechniker zurückgreifen.

1979 ist auch die Diehl Alphatronic zu klein geworden, vor allem zu langsam für das wachsende Auftragsvolumen, und am 23.12.1979 kam der Basic-Tischrechner Tektronix 4052 ins Büro. 54 Kilo-Byte Speicher - Wahnsinn!

Rainer Nolte, Sohn des Firmengründers, damals 13-jähriger Schüler, heute Inhaber und Geschäftsführer der Nolte NC-Kurventechnik GmbH, hatte seinen Spaß mit dem Gerät. Er hatte besonderes Talent in den Fächern Mathematik, Physik und Informatik und las gern Bücher über Betriebssysteme und Compiler (was Jungs halt so tun). Wenn Vater den Rechner nicht brauchte, programmierte er zuerst Spiele, später Übersetzerprogramme, und machte mit seinen Programmen sogar ein paar Mal bei dem Wettbewerb "Jugend forscht" mit. Ende 1980 hatte er einen Übersetzer entwickelt, um Vater's Kurvenprogramme von der Alphatronic auf den Tektronix 4052 zu übersetzen, und das funktionierte sogar! Eine Kurvenberechnung dauerte so nicht mehr über 7 Stunden, sondern nur noch 30 Minuten, und die meiste Zeit davon benötigte noch der Lochstreifenstanzer.

Nachdem Rainer Nolte sich nun mit dem Tektronix 4052 und den Kurvenprogrammen bereits bestens auskannte, entwickelte er neben der Schule die Kurvenberechnungsprogramme weiter. Beispielsweise kamen in dieser Zeit Funktionen hinzu, um nachgeschaltete Koppelgetriebe zu berücksichtigen.

Seit 1984 beteiligte sich Rainer Nolte an mehreren VDI-Ausschüssen der Getriebetechnik und trat regelmäßig als Referent bei den VDI-Getriebetagungen auf, auch mehrfach bei der SPS/IPC/Drives und anderen Tagungen oder Kolloquien. Von 1985 bis 1991 studierte Rainer Nolte Maschinenbau und wurde Diplomingenieur.

1989 begann er ein zweites Studium als Informatiker und schloss auch dieses 1996 mit einem Diplom ab. Die Kombination aus Maschinenbau - handfester Stahl, räumliches Vorstellungsvermögen, mathematische Herleitungen - und Informatik - abstrakte Logik, Algorithmen - machen auch heute noch unsere Arbeit aus. Wir verbinden zwei Welten. Wir arbeiten mit Konstrukteuren, Fertigern und Programmierern zusammen.

1985 wurde auch der Tektronix-Rechner zu klein. Irgendwann ist jeder Rechner zu klein ...

So fanden wir den Einstieg in die UNIX-Welt, heute quasi der Vorläufer von Linux, zuerst mit einem Cadmus-Rechner, später mit HP-Workstations der Serie 9000. Rainer Nolte entwickelte die Kurven- und Mechanismenprogramme neu in C. Diese Software erhielt zunächst eine menügeführte Benutzungsschnittstelle, dann den markenrechtlich geschützten Namen "OPTIMUS MOTUS", und wir begannen, Lizenzen der Software OPTIMUS MOTUS zu vertreiben. Bis dahin hatten wir unsere Software nur verwendet, um Kurvenberechnungen im Auftrag durchzuführen oder Kurven-Fertigungsaufträge abzuwickeln. Nun wollten wir, dass auch andere Ingenieure mit unserer Software rechnen.

Rainer Nolte entwickelte die Software OPTIMUS MOTUS immer weiter und ergänzte sie um immer neue Funktionen, z.B. für kinematische Simulationen, Kräfte- und Momentenberechnungen (Kinetostatik), Schrittgetriebeberechnungen, grafisches Bewegungsdesign, Koppelgetriebeanalyse, Mechanismensynthese, numerische Optimierungen, räumliche Gelenkgetriebe, Servoantriebsauslegungen, Quelltexterzeugung für SPS-Projekte und viele neue Möglichkeiten zur Bewegungsgestaltung inklusive vieler neuer Bewegungsgesetze. Ab 1992 wurde die Software OPTIMUS MOTUS in die PC-Welt zuerst auf DOS, dann auf Windows 3.1 portiert und läuft seitdem unter jedem Windows-Betriebssystem (95, 98, NT, 2000, XP, 7, 8, 10 und weitere).

Inzwischen wird OPTIMUS MOTUS mit deutsch- und englischsprachiger Oberfläche weltweit eingesetzt.

OPTIMUS MOTUS hat eine grafisch orientierte Benutzungsschnittstelle und wird auch heute stetig verbessert und erweitert.

Wir führen nach wie vor Kurvenberechnungen und Bewegungssimulationen im Auftrag durch und vertreiben Lizenzen der von uns entwickelten Software.

Schulungen, Hotline- und Updateservice, individuelle Softwareanpassungen und Seminare zur Mechanismentechnik runden unser Angebot ab.

Unser Bestreben ist, Maschinen schneller, ruhiger und langlebiger zu machen.

Gerade die umfangreichen und an der Praxis orientierten Möglichkeiten zur Bewegungsoptimierung, die OPTIMUS MOTUS zu einem einzigartigen und wirkungsvollen Werkzeug für die Maschinenentwicklung machen, helfen uns dabei.

Start Fachberichte Mechanismen Kinematik Kurvengetriebe Schrittgetriebe Service Fortbildung Servo/SPS Bewegungsdesign Software Kurvenberechnung Impressum Datenschutz

11/06/21

• Software OPTIMUS MOTUS ® /

DasNolte ®

• Berechnung von Kurven aller Art

• Performance-Optimierung

• Trainings und Beratung

• App- und Software-Entwicklung

• SPS-Bewegungsprogramme

Kurven, Mechanismen, Bewegungsdesign. Für schnellere Maschinen. Seit 1965.